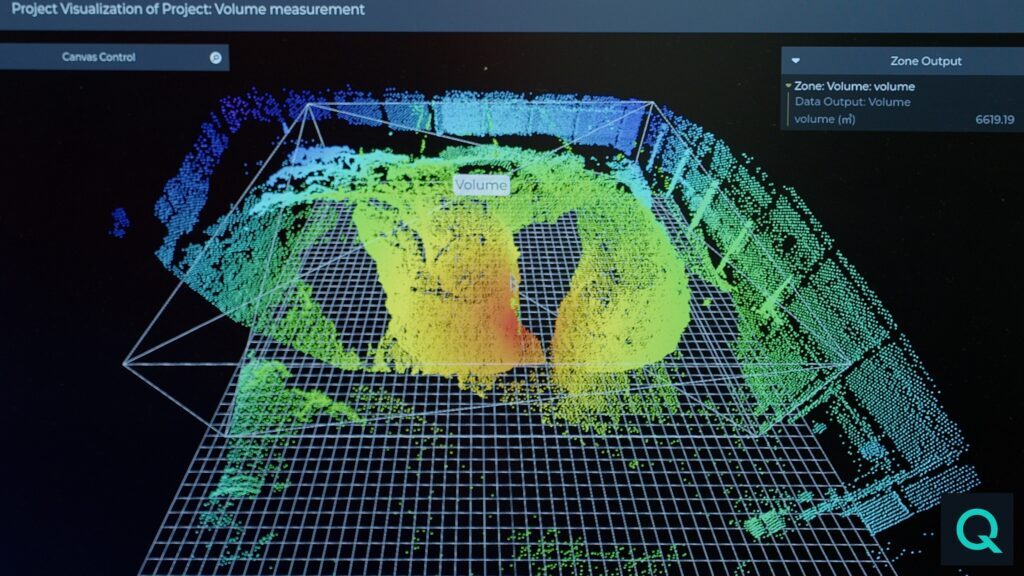

Bis jetzt haben wir das Material in der Halle geschätzt, was zu inkorrekten Daten führte. Jetzt haben wir Daten in Echtzeit, die auf Abruf verfügbar sind, wodurch wir eine bessere Kontrolle über das eingehende Material haben: Wenn wir zum Beispiel zu viel Material in der Halle haben, können wir die Lieferungen für diesen Tag reduzieren, bis der Prozess wieder aufgeholt hat.

Gary Lumsden

Technischer Leiter von Levenseat Renewable Energy Ltd.