LiDAR Solutions for a safe and efficient digital world

Blickfeld LiDAR

Cutting-edge LiDAR technology, powerful perception software. Meet Blickfeld's products and solutions.

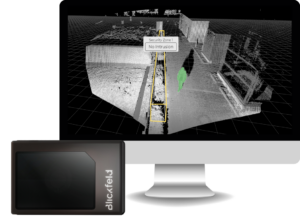

Qb2

Industry-first smart 3D LiDAR combines high-performance sensing with advanced on-device processing

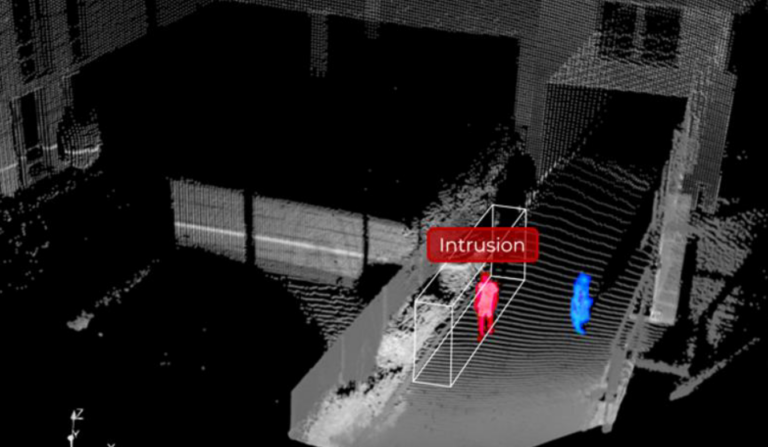

QbProtect

Smart 3D Security LiDAR with on-device data processing for advanced physical security applications

Volume Monitoring Solution

Accurate and on-demand volume data for digital material monitoring and management

Case Studies

Blickfeld LiDAR solutions enable a host of applications in various different industries.

Application Areas

Company news

The Security Event: Blickfeld presents new 3D LiDAR for Highly Reliable Object Detection

LiDAR company Blickfeld will present its new Security 3D LiDAR “Blickfeld QbProtect” for the most demanding perimeter protection live at The Security Event in Birmingham.

On-Demand Expert Talk: Volume Monitoring for Waste Management – A digital shift

Waste management facilities are valuable assets that need to be managed efficiently: Large, continuously increasing volumes of waste, often consisting of hazardous materials, are constantly

Focus on the customer: The Blickfeld Customer Service Team

A conversation with Fabian Wagner, Customer Service Engineer at Blickfeld At Blickfeld, Customer Service is more than just a service – it is a driving

Newsletter

Be the first to receive:

- Updates on the latest developments at Blickfeld

- Exciting blog posts and interviews

- Direct access to data sheets, whitepapers and more

By subscribing to the newsletter of the Blickfeld GmbH you agree to our Privacy Policy and to the tracking of your opening rates.